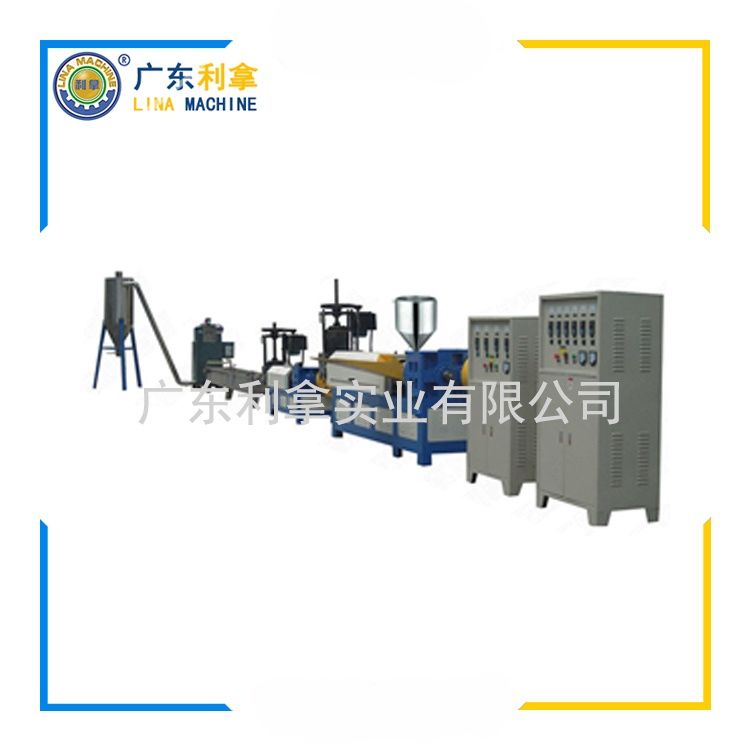

雙階造粒機組生產線作為現代塑料加工行業的核心設備之一,通過將混合、熔融、擠出和切粒等工序集成化設計,顯著提升了生產效率和產品質量。該生產線主要由高速混合機、雙螺桿擠出機、冷卻系統、切粒機及自動化控制系統組成,其核心在于雙階式結構——第一階完成原料的均勻塑化,第二階實現精準切粒,有效解決了傳統單階設備在處理高填充或改性材料時易出現的分散不均問題。

從技術特性來看,雙階造粒機組采用模塊化設計理念,用戶可根據不同配方需求靈活配置螺桿元件組合,例如添加混煉段提升碳酸鈣或玻纖的分散性,或更換耐腐蝕材質應對阻燃劑等特殊添加劑。生產過程中,物料經高頻攪拌進入雙螺桿擠出機,通過精確控溫(±1℃)確保熔體流動性穩定,再經由水下切粒系統形成規則球狀顆粒,成品粒徑偏差可控制在0.2mm以內。這種工藝特別適用于生產高濃度色母粒、工程塑料合金及生物降解材料,其產能較傳統單機設備提升40%以上。

在環保性能方面,雙階造粒機組配備閉環水循環系統和廢氣收集裝置,能有效回收生產中產生的揮發性有機物(VOCs),粉塵排放量低于5mg/m3,符合歐盟CE認證標準。智能化控制系統實時監測扭矩、壓力等參數,當檢測到異常波動時自動觸發報警并調整工藝曲線,使廢品率降低至0.3%以下。目前該設備已廣泛應用于汽車內飾件、電子電器外殼、醫用導管等領域,某知名改性企業使用后,其PA66+30%GF材料的拉伸強度達到180MPa,遠超行業標準。

隨著新能源汽車輕量化趨勢加速,對高性能復合材料的需求持續增長。雙階造粒機組憑借其出色的適應性,可通過更換專用螺桿實現碳纖維增強聚丙烯(CF/PP)等新型材料的量產。結合工業物聯網技術的遠程運維平臺將進一步縮短設備調試周期,而納米涂層技術的應用有望將關鍵部件使用壽命延長至8萬小時,推動整個行業向智能化、綠色化方向升級。